複雑多層インサート形状品ノウハウ

自働化技術

コアバリュー02

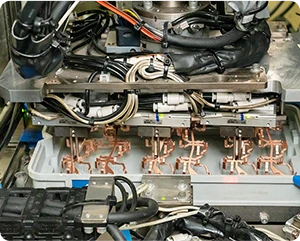

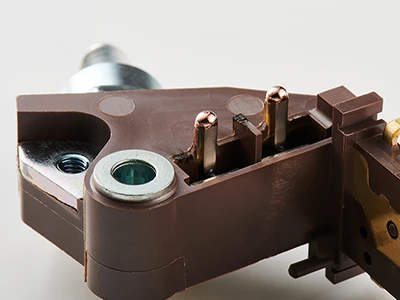

ニッパのインサート成形

ニッパでは各モビリティ部品を自社内で一貫生産するために、樹脂から部品を成形するインサート成形技術を保有しています。

インサート成形とは

インサート部品(金属部品)と樹脂を一体に成形する技術です。

ニッパは複雑形状をしたインサート部品を全自動成形する技術を保有しています。

インサート成形の代表製品

MG渡線

MG(モータージェネレーター)内ステータの結線回路を構成するための接続部品です。

※バスバー等の部品を絶縁担保し成形しています。

製造業界では知名度も高いインサート成形技術ですが、ニッパならではの特徴として、部品数の多い複雑形状品の自動化にも積極的に取り組んでいます。ノウハウの豊富な技術部隊の独自開発力が、効率と精度を高め、お客様にコストパフォーマンスの良い高品質製品のご提供を可能としています。

ニッパのインサート成形の進化

私たちニッパは1990年からインサート成形品の生産を開始し、現在は最大18部品を使用したインサート成形品の自動加工を行っています。

さまざまな車両に搭載

多くのお客様に我が社で製造したインサート成形部品をご採用頂いております。

4輪

大型車両

農建機

その他EV

ニッパのインサート成形4つの強み

一貫生産体制

インサート部品の製作・加工から、インサート成形、検査までを一貫して自社で行うことにより、無駄のないスマートな生産が可能となります。

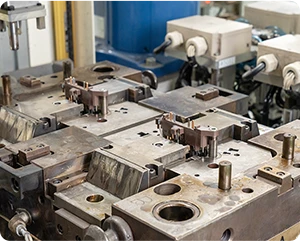

自動インサート成形

複雑なインサート部品をスライド型等を使用し、自動で成形型へ安定供給しています。

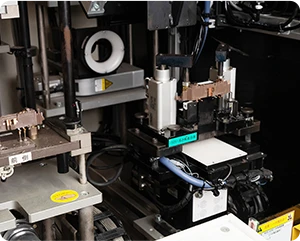

検査

製品要求に合わせた検査システムを独自開発することにより、全数保証を実現しています。

・バリ検査

・絶縁検査

・抵抗検査 など

自動化技術

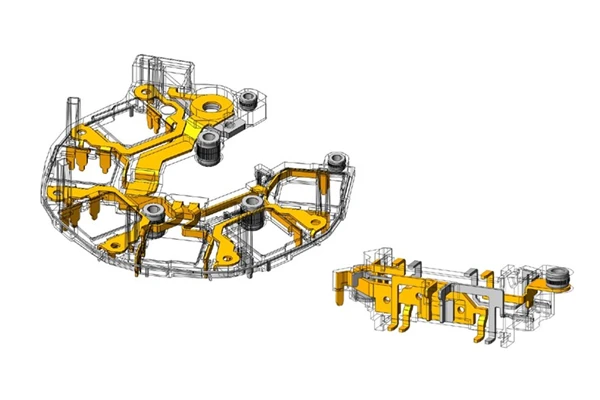

複雑多層インサート形状の自働化

ニッパのインサート成形品は、1つの製品の中に複雑な形状をした部品が多層に配置されています。

ニッパでは、高度技術が必要とされる複雑形状品の自動成形にも積極的に挑戦しています。

お客様とのエンジニアリング活動を通じ、製品要求を満足しつつ、形状提案をさせて頂くことで作りやすさも兼ね備えた製品提供を目指しています。

自動化を活かした提案により複雑多層インサート成形品の1回成形を実現し、お客様の大幅なコストダウンに貢献しています。

付加価値を生み出す付属技術

後工程の取り込み

これまでは成形品の納入後、お客様にて別途実施されていた後工程の要素技術(溶接など)をニッパが一貫して対応するようになったことで、納期の短縮やトータルコスト低減に貢献しています。

現場力

ニッパでは、良い製品を作るためには現場力の向上が大切と考えています。

自分達の設備を全員で創る

これまで培ってきた経験や知識をもとに、現場を支える社員が新規設備の構想段階から検討に参加し、技術者と意見を交わすことを大切にしています。

こうして現場と技術部門の双方が共通して思い描いた設備を創り上げていきます。

「改善」を「くせ」づける

日々の生産活動の中で一つの改善で満足せず、次へ次へと「改善」を回し、進化させていくことが人と設備の成長と考え活動しています。

時には意見がぶつかり合うこともありますが、そこでまた改善のヒントを発見することもあり、チームで改善サイクルを回しています。

より高い品質を目指し、日々進化し続けています。